回轉支承軸承的使用時發熱原因

發布時間:2018-12-19

回轉支承安裝方法及注意事項

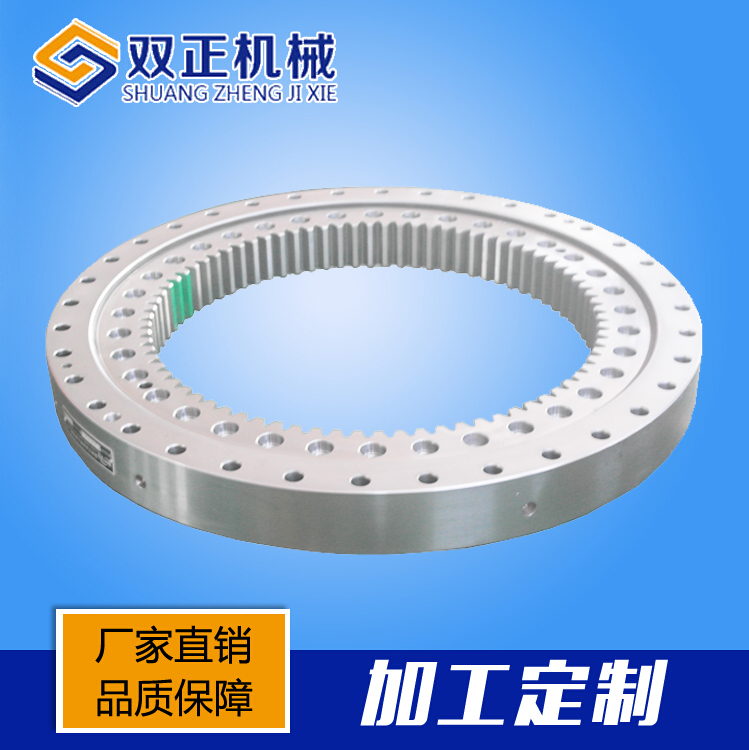

1、回轉支承安裝前,先要對主機的安裝面進行檢查,要求支承件應具有足夠的強度,連接面應機械加工,表面平整無雜物和毛刺。對于無法進行機械加工達到所要求的平面度的,可以采用注入強度大的特殊塑料做填充物,來保證安裝平面的精度和用以減振。轉盤軸承的套圈有淬火軟帶區,這在套圈的端面上均有標記 S,安裝時應使該軟帶位置置于非負荷區或非經常負荷區(塞子孔總是位于軟帶處)。

2、安裝回轉支承時,應先進行徑向定位,交叉擰緊安裝螺栓,并檢查軸承的回轉情況。為了確保軸承傳動平穩,應在安裝螺栓未擰緊之前對齒輪進行嚙合檢查。擰緊螺栓時應有足夠的預緊力,其預緊力應為螺栓材料屈服極限的70%。安裝螺栓應配用調質平墊圈,嚴禁使用彈簧墊圈。轉盤軸承的安裝完畢后,投入運轉,在連續運轉100小時后,應全面檢查安裝螺栓的預緊力矩是否符合要求,以后每連續運轉500小時重復上述檢查一次。

3、回轉支承安裝完畢應填充適量的潤滑脂,且應邊填充邊回轉軸承以使潤滑脂均勻分布。轉盤軸承在工作一段時間后,不可避免地會喪失一部分潤滑脂,故對正常運轉中的轉盤軸承每間隔50~100小時后應補充一次潤滑脂。對于高溫環境或粉塵多的工況下工作的轉盤軸承,添加潤滑油脂的周期應該適當短一些。當機器要停運封存時,也必須對其填充足夠的潤滑脂。

回轉支承發熱的原因分析:

回轉支承是現在用到比較多的一種配件,在日常使用過程中,多少都會出現發熱的情況,而這種情況如果不能及時解決,對軸承來說是比較大的傷害,今天為大家介紹的就是關于什么情況會導致回轉支承出現發熱情況,并且應該怎么正確處理。

可能原因一:回轉支承的軸尺寸過大,所以軸承會較緊

解決方法:為軸提供適當的容差,嚴禁過緊。

可能原因二:鋁制三層環形密封圈有摩擦導致發熱

解決方法:在安裝密封孔與環應時就應涂覆潤滑脂來減少摩擦阻力。

可能原因三:回轉支承座涂覆的潤滑脂過多或油位太高

解決方法:回轉支承將通過密封孔清除多余潤滑脂,油潤滑將油位降至剛好軸承箱以下。

可能原因四:潤滑脂或潤滑油類型不當導致潤滑劑故障

解決方法:重新選擇合適的潤滑油類型。

可能原因五:油位較低,潤滑脂不足

解決方法:軸直徑外側的油位應恰好低于保持架,加注合適的潤滑脂。

可能原因六:內圈與密封圈摩擦發熱

解決方法:這時要停機并檢查夾緊環螺絲,確保內圈在軸上牢固附著,確保自由端軸承安裝正確,滾柱與外圈中心線對齊。

回轉支承潤滑與保養方法:

1、回轉支承出廠時軌道內涂有少量的2號極壓鋰基潤滑脂(GB/T7324-1994),啟用使用時應根據不同的工作條件,重新充滿新的潤滑脂。

2、回轉支承滾道應定期加注潤滑脂。一般球類支承每運轉100小時加油一次,滾柱類支承每50小時加油一次,特殊工作環境,如熱帶、濕度大、灰塵多、溫差大以及連續工作時,應縮短潤滑周期。機器長期停止運轉的前后也必須加注新的潤滑脂。每次潤滑必須將滾道內注滿潤滑脂,直至從密封帶處滲出為止,注潤滑脂時,要慢慢轉動回轉支承,使潤滑脂填充均勻。

3、齒面應經常清除雜物,并涂以相應的潤滑脂。

4、應為綜合工作因素多,用戶也可以根據具體要求自行選擇合適的潤滑脂,如滾道可采用MobiluxEP2、ShellAlvaniaEP(LP)2潤滑脂。

5、回轉支承首次運轉100小時后,應檢查螺栓的預緊力,以后每運轉500小時檢查一次,必須保持足夠的預緊力。

6、使用中注意河北回轉支承的運轉情況,如發現噪聲、沖擊、功率突然增大、應立即停機檢查,排除故障,必要時需拆檢。

7、使用中禁止用水直接沖刷回轉支承,以防水進入滾道,嚴防較硬異物接近或進入齒嚙合區。

8、經常查密封的完好情況,如果發現密封袋破損應及時更換,如果發現脫落應及時復位。

江蘇雙正機械有限公司 版權所有

地址:江蘇徐州銅山新區華夏路15號

國內市場部:0516-83022111 17712168333

傳真:0516-83022666

網址:www.njgqmp.com

蘇ICP備16052805號